Unterwasserbeton

Der Begriff „Unterwasserbeton“ beschreibt sowohl das Einbauverfahren eines Betons unter Wasser als auch die betontechnologischen Anforderungen an die Zusammensetzung des dafür eingesetzten Betons.

Die Herstellung von Unterwasserbeton bietet sich überall dort an, wo die Trockenlegung von Baugruben aus technischen oder wirtschaftlichen Erwägungen unvorteilhaft ist, wie z. B. beim Herstellen von:

- Brückenpfeilern im Wasser,

- bewehrten Großbohrpfählen im Grundwasserbereich,

- unbewehrten Bodenplatten in Hafensohlen.

- sehr großen und tiefen Baugruben im Grundwasser, die später trockengelegt werden sollen.

Wenn Unterwasserbeton für tragende Bauteile eingesetzt werden soll, muss er den Anforderungen der DIN EN 206-1/DIN 1045-2 genügen. Mit Unterwasserbeton lassen sich alle Druckfestigkeitsklassen sowie Wasserundurchlässigkeit und hoher Widerstand gegen chemische Angriffe erzielen.

Der Einbau und die verfahrensbedingten Randbedingungen sind jedoch beim Unterwasserbeton besonders. In jedem Fall darf während des Einbaus keine Entmischung stattfinden. Das erfordert neben einer geeigneten Verfahrenstechnik eine hohe Robustheit des Betons.

Unterwasserbetone werden nicht gerüttelt, da sonst unplanmäßig Wasser in den Beton dringt. Er muss – ähnlich wie Vergussbetone oder selbstverdichtende Betone – gut fließfähig und entmischungsstabil sein.

Der Beton muss nach Norm so beschaffen sein, dass er beim Einbringen als zusammenhängende Masse fließt, damit er auch ohne Verdichtung ein geschlossenes Gefüge erhält.

Bei den Einbauverfahren für Unterwasserbeton wird grundsätzlich unterschieden:

- ob ein fertig gemischter Beton an der Einbaustelle unter Wasser eingebaut wird (Beton für Unterwasserschüttung) oder

- ob erst durch das Füllen von Hohlräumen grober Gesteinskörnung mit Mörtel ein Beton unter Wasser vor Ort entsteht (Ausgussbeton).

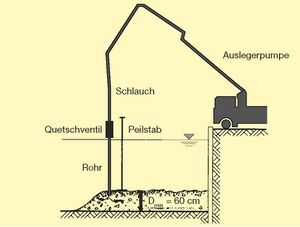

Bei der Unterwasserschüttung wird fertig gemischter Frischbeton, meist als Transportbeton, unter Wasser mit Hilfe von Fallrohren (Contractor-Verfahren), Spezialkübeln (Kübelverfahren), Fallschläuchen (Hydroventilverfahren) oder Säcken (Sackschüttung) eingebracht.

Während bei den bisher genannten Verfahren der Beton beim Fördern unter Wasser geschützt wird, um Entmischungen zu vermeiden, kann erosionsfester Beton frei durch das Wasser fallend eingebaut werden. Einem Transportbeton werden hierzu im Werk stabilisierende Betonzusatzmittel (auch UW-Compound genannt) zugegeben, die die Viskosität des Betons erhöhen und dem Beton den notwendigen inneren Zusammenhalt geben.

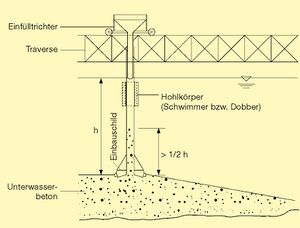

Beim Ausgussbeton wird ein vorher eingebrachtes Schottergerüst mit Zementmörtel unter Wasser injiziert (Prepakt-Verfahren und Colcrete-Verfahren).

Während der Unterwasserbetonarbeiten sollten bestenfalls keine oder nur eine sehr geringe Fließbewegung des Wassers und kaum Schwankungen des Wasserstands zugelassen werden. Der Wasserstand sollte während der Betonage durch Abpumpen nahezu konstant gehalten werden.

Untersuchungsergebnisse zeigen, dass aus dem Frischbeton im Kontakt mit Erdreich und Grundwasser nur unbedenklich geringe Mengen umweltrelevanter Stoffe eluiert werden.

Literatur

- Zement-Merkblatt B12: Unterwasserbeton

- Verein Deutscher Zementwerke e. V. (Hrsg.): Zement-Taschenbuch 51. Ausgabe. Verlag Bau+Technik GmbH, Düsseldorf 2008

- Brameshuber, Wolfgang; Hohberg, Inga; Uebachs, Stephan: Umweltverträglichkeit von Frischbeton unter praxisnahen Randbedingungen. In: beton 11/2001 S. 610f.