Dränbeton

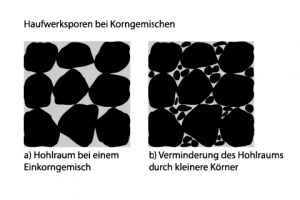

Mit Dränbeton wird ein haufwerksporiger Beton bezeichnet, bei dem die Gesteinskörnung vom Zementleim bzw. -mörtel nur umhüllt ist und sich in dichtester Lagerung punktförmig berührt. Im erhärteten Dränbeton befinden sich größere, untereinander verbundene Hohlräume, die im Straßenbau zur Abführung des Niederschlagswassers durch die Dränbetonschicht und für die Lärmminderung genutzt werden können. So sind z. B. im ländlichen Wegebau Tragdeckschichten aus Dränbeton zur Vermeidung einer Flächenversiegelung hergestellt worden.

Steht im Straßenbau die stark lärmmindernde Wirkung im Vordergrund, spricht man vom Offenporigen Beton (OPB). Die verwendete Betonzusammensetzung ist der eines Dränbetons für eine Straßendeckschicht sehr ähnlich. Der offenporige Beton stellt sich als ein hohlraumreicher, haufwerksporiger Straßenbeton mit einem Hohlraumvolumen von ca. 15 bis 25 % dar. Der OPB wird bei den derzeitigen Konstruktionsansätzen als Funktionsschicht mit einer Schichtdicke von ca. 7 bis 8 cm auf einem Unterbeton mittels Haftbrücke aufgebracht.

Messungen des Geräuschpegels an fertigen Straßenabschnitten, die mit Offenporigem Beton (OPB) gebaut wurden, entsprachen den Werten an Straßen mit offenporigem Dränasphalt (OPA): Die Lärmentwicklung von Kraftfahrzeugen im Geschwindigkeitsbereich über 50 km/h wird heute fast ausschließlich vom Reifenfahrbahngeräusch, auch Rollgeräusch genannt, verursacht. Fahrbahn und Reifenprofil beeinflussen den Pegel maßgeblich. In der Reifenaufstandsfläche kommt es zu Kompressions- und Dekompressionseffekten, die Schall erzeugen. Dränbeton und Offenporiger Beton (OPB) können die Kompressions- und Dekompressionseffekte und damit die Geräuschentwicklung durch die Haufwerksporigkeit deutlich reduzieren.

Angaben zur Herstellung von Tragschichten aus Dränbeton sind im FGSV-Merkblatt für Dränbetontragschichten (M DBT) zu finden.

Laborversuche haben gezeigt, dass durch den Einsatz von Polymersuspensionen sowie von Mikrosilika die Dauerhaftigkeit des Dränbetons und des Verbunds zwischen Unterlage und Dränbeton signifikant verbessert werden kann.

Siehe auch

Literatur

- Drinkgern, Gerd: Dränbeton. Verlag Bau+Technik GmbH, Düsseldorf 1999

- Orben, Jeannette; Vogel, Paul: Dränbeton im Straßenbau. In: Beton-Informationen 1-2014, S. 16

- Oesterheld, R.; Peck, M. ; Villaret, S.: Straßenbau heute Band 1: Betondecken. Verlag Bau+Technik, Düsseldorf 2018

- Forschungsgesellschaft für Straßen- und Verkehrswesen (FGSV): Merkblatt für Dränbetontragschichten (M DBT)

- Zement-Merkblatt S1: Fahrbahndeckenbeton für Straßen

- Zement-Merkblatt S2: Der Bau von Betonfahrbahndecken auf Straßen